Автор: Владимир Коваль

Австрийский институт агробиотехнологии разработал и внедрил в промышленное производство новую, революционную технологию производства строительных профильно-погонажных изделий. По ней не нужно расходовать деловую древесину – нужно всего лишь засыпать особый гранулят в экструдер и далее профиль получается по той же технологии, что и привычная во всём мире экструзия ПВХ профилей. Эта технология условно названа «жидкое дерево», что точно отражает суть процесса: в состав исходного сырья входят отходы деревообработки (до 70%), отходы переработки початков целлюлозы и растительного сырья для текстильной промышленности, отходы производства растительных масел, некоторые биополимеры в качестве связующего, некоторые химически безвредные добавки и т.п. Рецептура этого состава запатентована и продаётся институтом вместе с технологией. Связующим в составе являются биополимеры: казеин, продукты переработки отходов мясной промышленности и пр.

Австрийский институт агробиотехнологии разработал и внедрил в промышленное производство новую, революционную технологию производства строительных профильно-погонажных изделий. По ней не нужно расходовать деловую древесину – нужно всего лишь засыпать особый гранулят в экструдер и далее профиль получается по той же технологии, что и привычная во всём мире экструзия ПВХ профилей. Эта технология условно названа «жидкое дерево», что точно отражает суть процесса: в состав исходного сырья входят отходы деревообработки (до 70%), отходы переработки початков целлюлозы и растительного сырья для текстильной промышленности, отходы производства растительных масел, некоторые биополимеры в качестве связующего, некоторые химически безвредные добавки и т.п. Рецептура этого состава запатентована и продаётся институтом вместе с технологией. Связующим в составе являются биополимеры: казеин, продукты переработки отходов мясной промышленности и пр.

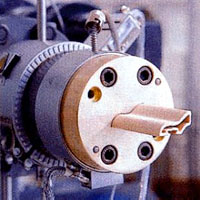

Экструзионный компаунд этого состава продавливается в стандартном экструдере через специальную фильеру и поступает в роликовые сухие калибрационные устройства, после этого профиль поступает в гусеничное тянущее устройство, а после него автоматическая пила отрезает профиль по заданному размеру – то есть институт разработал технологию для имеющихся у фирм экструзионных линий для ПВХ профилей. В специальный измельчающе-смесительный экструдер-гранулятор загружают отдельные компоненты смеси (опилки, стружки, органический краситель, биопластики, химические аддитивы и пр.). После этого смесь в экструдере перемешивается, нагревается в определённом строгом режиме, при необходимости – гранулируется и поступает в формующий стандартный экструдер, на котором можно делать профили с пустотами, что невозможно сделать на традиционном деревообрабатывающем оборудовании. В этих профилях, благодаря высокотемпературному процессу экструзии и вакуум аспирации в рабочем цилиндре экструдера, полностью отсутствует влажность. Профили получаются идеально ровными, гладкими с ровной, матовой однородной поверхностью, без всяких сучков, заусениц, искривлений по длине и т.п – т.е. без тех дефектов, которые присущи 90% продаваемой в РБ деревянной профильно-погонажной продукции (доска пола, вагонка, плинтусы, наличники и пр.). При экструзии в состав компаунда вводят гидрофобные добавки и эти профиля не боятся сырости. В США весьма популярны такие профили для изготовления настилов причалов и пирсов, для чего традиционное дерево нужно менять каждые 5 лет. При введении в состав компаунда антипиренов и антисептиков, получают профиль, защищённый от огня и гниения на всю глубину профиля; cамые лучшие финские пинотексы обеспечивают проникновение вещества в профиль – максимум на 0,5 мм и не спасают ни от гнили, ни от огня. Одно из главнейших преимуществ таких профилей – возможность экструзии пустотных профилей, облегчающих вес профиля, а следовательно и меньшие материальные затраты, что ведёт к удешевлению и убыстрению строительства. Внутри пустот прокладывают провода и профили, наличие пустот позволяет монтировать такие профили без гвоздей и шурупов, простым защёлкиванием на кляммерах. Разобрать такие профили тоже легко, не ломая их и сохраняя для дальнейшего использования. Традиционный плинтус, например, оторвав монтировкой, использовать второй раз затруднительно.

Экструзионный компаунд этого состава продавливается в стандартном экструдере через специальную фильеру и поступает в роликовые сухие калибрационные устройства, после этого профиль поступает в гусеничное тянущее устройство, а после него автоматическая пила отрезает профиль по заданному размеру – то есть институт разработал технологию для имеющихся у фирм экструзионных линий для ПВХ профилей. В специальный измельчающе-смесительный экструдер-гранулятор загружают отдельные компоненты смеси (опилки, стружки, органический краситель, биопластики, химические аддитивы и пр.). После этого смесь в экструдере перемешивается, нагревается в определённом строгом режиме, при необходимости – гранулируется и поступает в формующий стандартный экструдер, на котором можно делать профили с пустотами, что невозможно сделать на традиционном деревообрабатывающем оборудовании. В этих профилях, благодаря высокотемпературному процессу экструзии и вакуум аспирации в рабочем цилиндре экструдера, полностью отсутствует влажность. Профили получаются идеально ровными, гладкими с ровной, матовой однородной поверхностью, без всяких сучков, заусениц, искривлений по длине и т.п – т.е. без тех дефектов, которые присущи 90% продаваемой в РБ деревянной профильно-погонажной продукции (доска пола, вагонка, плинтусы, наличники и пр.). При экструзии в состав компаунда вводят гидрофобные добавки и эти профиля не боятся сырости. В США весьма популярны такие профили для изготовления настилов причалов и пирсов, для чего традиционное дерево нужно менять каждые 5 лет. При введении в состав компаунда антипиренов и антисептиков, получают профиль, защищённый от огня и гниения на всю глубину профиля; cамые лучшие финские пинотексы обеспечивают проникновение вещества в профиль – максимум на 0,5 мм и не спасают ни от гнили, ни от огня. Одно из главнейших преимуществ таких профилей – возможность экструзии пустотных профилей, облегчающих вес профиля, а следовательно и меньшие материальные затраты, что ведёт к удешевлению и убыстрению строительства. Внутри пустот прокладывают провода и профили, наличие пустот позволяет монтировать такие профили без гвоздей и шурупов, простым защёлкиванием на кляммерах. Разобрать такие профили тоже легко, не ломая их и сохраняя для дальнейшего использования. Традиционный плинтус, например, оторвав монтировкой, использовать второй раз затруднительно.

В отличие от широко представленных на нашем рынке MDF профилей и панелей, профили Fasalex (условное название нового продукта) не содержат никаких фенолформальдегидных смол. Их связующее – биополимеры абсолютно экологически безопасны, что подтверждено различными экологическими сертификатами, выданными Институту агробиотехнологии. Профили Fasalex являются биоразлагаемыми полимерами. При использовании листовой экструзионной фильеры, можно экструдировать мебельные листы, шириной до 3 метров, различной толщины – то есть заменить вредную, устаревшую и энергозатратную технологию производства листов ДСП и ДВП.

Подобные Fasalex профили можно декорировать всеми известными способами: фанеровать шпоном, ламинировать плёнками и листовыми пластиками, красить любыми красками и лаками. Механическая обработка профилей такая же, как и для традиционных профилей (резка, сверление, шлифовка и т.п.).

В настоящее время разработаны и испытаны многокамерные оконные профили «Ekutherm», экструдированные из состава Fasalex, теплотехнические и физико-механические характеристики которых намного превосходят как традиционные деревянные окна, так и деревянные окна «улучшенной» конструкции с заполнением стеклопакетами. При этом они дешевле и, при развитии системы, стоимость Fasalex профилей может снижаться, в том числе и за счёт использования (до 70%) местного сырья и отходов.

| Свойства | FASALEX | MDF профили | ПВХ профили |

|---|---|---|---|

| Плотность (кг/дм3) | 0,5-1,1 | 0,5-1 | 1,3-1,4 |

| Поверхностная твёрдость (N/мм2) | 40-100 | 30-70 | 100-140 |

| Прочность на изгиб (N/мм2) | 15-30 | 15-20 | 70-100 |

| Модуль упругости (N/мм2) | 2000-3000 | 2000-3000 | 2000 |

| Прочность на растяжение (N/мм2) | 5-20 | 5-15 | 50-70 |

| Модуль растяжения (N/мм2) | 3000-5000 | 2000-4000 | 5000-7000 |

| Разбухание в воде после 2 часов (%) | 1-4 | 2-8 | 0 |

| Размеры гранул (мм) | 4-6 | - | - |

| Насыпной вес (кг/дм3) | 0,3 | - | - |

При эктрузии необходимо придерживаться следующих параметров: температура массы в цилиндре экструдера: +150-170°С, температура в зоне загрузки массы: +90°С, температура в экструзионной фильере +170°С.